Belagte gjennom hull PTH-prosesser i PCB-fabrikken --- Elektroløs kjemisk kobberbelegg

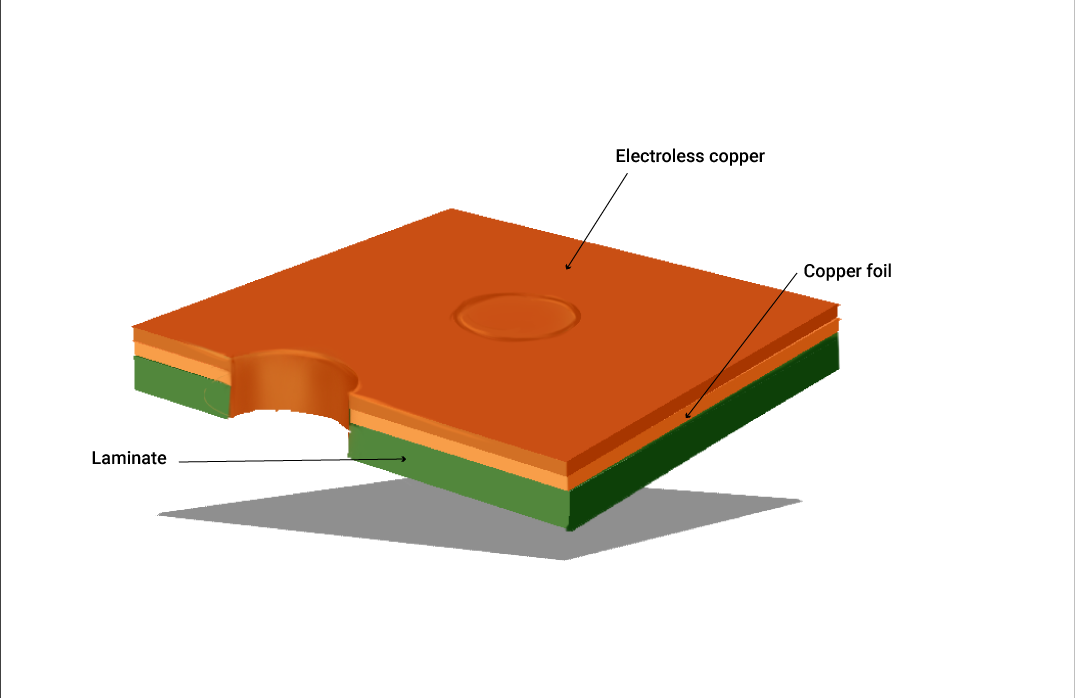

Nesten allePCBs med doble lag eller flerlags bruk belagte gjennomgående hull (PTH) for å koble lederne mellom indre lag eller ytre lag, eller for å holde komponentledninger.For å oppnå det, er det nødvendig med gode sammenhengende veier for at strømmen skal flyte gjennom hullene.Men før pletteringsprosessen er gjennomgående hull ikke-ledende på grunn av at trykte kretskort er sammensatt av ikke-ledende komposittsubstratmateriale (epoksyglass, fenolpapir, polyesterglass, etc.).For å gi gunstige egenskaper gjennom hullbanene, kreves det omtrent 25 mikron (1 mil eller 0,001 in.) kobber eller mer spesifisert av kretskortdesigneren for å avsettes elektrolytisk på veggene i hullene for å skape nok tilkobling.

Før den elektrolytiske kobberbelegget er det første trinnet den kjemiske kobberbelegget, også kalt strømløs kobberavsetning, for å oppnå et første ledende lag på veggen av hullene til trykte ledningskort.En autokatalytisk oksidasjons-reduksjonsreaksjon skjer på overflaten av ikke-ledende substrat av gjennomgående hull.På veggen er et meget tynt lag kobber med en tykkelse på ca. 1-3 mikrometer kjemisk avsatt.Hensikten er å gjøre hulloverflaten ledende nok til å tillate ytterligere oppbygging med kobber avsatt elektrolytisk til tykkelsen spesifisert av koblingsbrettdesigneren.Foruten kobber kan vi bruke palladium, grafitt, polymer osv. som ledere.Men kobber er det beste alternativet for den elektroniske utvikleren ved vanlige anledninger.

Som IPC-2221A tabell 4.2 sier at minimum kobbertykkelse som påføres med strømløs kobberpletteringsmetode på veggene til PTH for gjennomsnittlig kobberavsetning er 0,79 mil for klasse Ⅰ og klasse Ⅱ og 0,98 mil forklasseⅢ.

Den kjemiske kobberavsetningslinjen er fullstendig datastyrt og panelene bæres gjennom en rekke kjemiske og skyllebad av overheadkranen.Til å begynne med er PCB-panelene forbehandlet, og fjerner alle rester fra boring og gir utmerket ruhet og elektropositivitet for kjemisk avsetning av kobber.Det avgjørende trinnet er permanganatavskjæringsprosessen av hullene.Under behandlingsprosessen etses et tynt lag med epoksyharpiks bort fra kanten av det indre laget og veggene i hullene, for å sikre vedheft.Deretter blir alle hullvegger nedsenket i aktive bad for å bli sådd med mikropartikler av palladium i aktive bad.Badet holdes under normal luftomrøring og panelene beveger seg hele tiden gjennom badekaret for å fjerne potensielle luftbobler som kan ha dannet seg inne i hullene.Et tynt lag av kobberet ble avsatt på hele overflaten av panelet og boret hull etter palladiumbadingen.Elektroløs plettering med bruk av palladium sørger for den sterkeste adhesjonen av kobberbelegget til glassfiberen.På slutten utføres en inspeksjon for å kontrollere porøsiteten og tykkelsen på kobberbelegget.

Hvert trinn er avgjørende for den generelle prosessen.Eventuell feilhåndtering i prosedyren kan føre til at hele partiet med PCB-kort går til spille.Og den endelige kvaliteten på PCB ligger vesentlig i de trinnene som er nevnt her.

Nå, med ledende hull, elektrisk forbindelse mellom indre lag og ytre lag etablert for kretskort.Det neste trinnet er å dyrke kobber i disse hullene og topp- og bunnlagene på ledningsbrettene til den spesifikke tykkelsen - kobbergalvanisering.

Fullautomatiserte kjemiske strømløse kobberbeleggslinjer i PCB ShinTech med banebrytende PTH-teknologi.

Innleggstid: 18. juli-2022